Comprensión de los PLC: componentes principales, marcas y estrategias de optimización

Los controladores lógicos programables (PLC) son la columna vertebral de la automatización industrial, permitiendo la monitorización y el control en tiempo real de maquinaria y procesos en los sectores de fabricación, energía, transporte y logística. Con la creciente demanda de automatización e iniciativas de la Industria 4.0, las búsquedas de términos como "piezas de PLC", "Allen-Bradley 1769", "Siemens S7-1200" y "reemplazar módulos de E/S" son tendencia en las búsquedas orgánicas, lo que lo convierte en el momento ideal para optimizar sus operaciones industriales.

¿Qué es un PLC y por qué es esencial?

Un PLC (Controlador Lógico Programable) es una computadora industrial diseñada para ejecutar funciones de control basadas en programas definidos por el usuario. Monitorea continuamente las señales de entrada, toma decisiones lógicas según la lógica programada y envía comandos de salida a máquinas o dispositivos de campo.

Las industrias confían en los PLC para:

-

Mayor eficiencia de producción

-

Reducción del error humano

-

Mantenimiento predictivo y diagnóstico remoto

-

Automatización flexible y escalabilidad del sistema

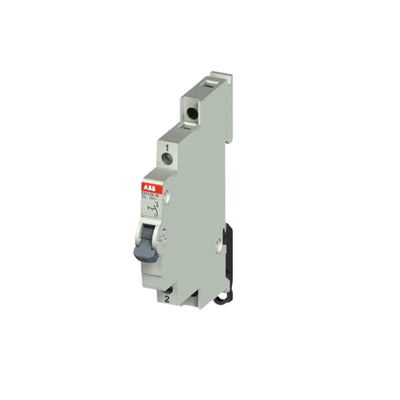

Componentes principales de un sistema PLC

Comprender los componentes esenciales de un sistema PLC ayuda a garantizar el mantenimiento adecuado y el reemplazo oportuno de piezas críticas.

1. CPU (Unidad central de procesamiento)

La CPU es el cerebro del PLC. Procesa los datos de entrada y ejecuta las instrucciones de control. Según la marca, las CPU pueden admitir E/S locales y remotas, lógica de seguridad, control de movimiento y protocolos de comunicación como EtherNet/IP o Profibus.

2. Módulo de fuente de alimentación

Responsable de proporcionar voltaje de CC regulado a la CPU y los módulos de E/S. Los voltajes comunes incluyen 24 V CC o 120/240 V CA, según el modelo.

3. Módulos de entrada/salida (E/S)

Estos módulos son la interfaz entre el PLC y los dispositivos de campo. Los módulos de entrada reciben señales de los sensores, mientras que los módulos de salida envían señales a actuadores, motores o luces. Los tipos de E/S incluyen:

-

E/S digital (ENCENDIDO/APAGADO)

-

E/S analógicas (señales de voltaje/corriente)

-

E/S especializadas (sensores de temperatura, contadores de alta velocidad)

4. Módulo de comunicación

Permite la comunicación entre PLC, HMI, sistemas SCADA y dispositivos remotos. Los protocolos más comunes son Modbus TCP/IP, EtherNet/IP, DeviceNet y Profinet.

Las principales marcas de PLC del mercado

Allen-Bradley (Rockwell Automation)

Ampliamente utilizado en Norteamérica y Latinoamérica. Las series más populares incluyen:

-

1769 CompactLogix

-

1756 ControlLogix

-

MicroLogix 1400

Conocido por su confiabilidad e integración con las plataformas FactoryTalk y RSLogix.

Siemens

Dominante en Europa y Asia. Las líneas de PLC más populares incluyen:

-

S7-1200 y S7-1500 para sistemas modulares

-

S7-300 para aplicaciones heredadas

-

Integrado con TIA Portal y compatible con Profinet y Profibus.

Omron

Ideal para control compacto a nivel de máquina. Serie clave:

-

CP1H / CP1E

-

CJ2M

Compatible con CX-One y Sysmac Studio.

Cuándo y por qué reemplazar los módulos PLC

La inspección rutinaria y el mantenimiento predictivo son fundamentales para evitar tiempos de inactividad inesperados. Las señales de que un módulo PLC necesita ser reemplazado incluyen:

-

LED de falla iluminados en los módulos de E/S

-

Transmisión de señal intermitente

-

Dispositivos que no responden a la salida del PLC

-

Errores de diagnóstico en el software de programación

Repuestos recomendados para tener en stock:

-

Allen-Bradley: 1769-IA16, 1769-OB16, 1756-EN2T

-

Siemens: SM1223, SM1231, S7-1500 CPU 1511-1 PN

-

Omron: CP1W-20EDT1, CJ1W-ID211

Cómo mejorar su sistema PLC

1. Actualización a sistemas modulares

El uso de PLC modulares le permite expandirse según sea necesario sin reemplazar todo el sistema.

2. Integrar con SCADA o HMI

Conectar su PLC a un sistema HMI o SCADA mejora la visibilidad y la monitorización remota, mejorando la toma de decisiones y minimizando el tiempo de inactividad.

3. Implementar diagnósticos remotos

Los PLC modernos admiten acceso remoto basado en Ethernet. Esto permite la resolución de problemas en tiempo real, actualizaciones de firmware y la edición de programas sin necesidad de estar físicamente en el sitio.

4. Optimizar la lógica de programación

Revisar y optimizar la lógica de escalera o el texto estructurado para reducir el tiempo del ciclo y mejorar la confiabilidad del proceso.

Conclusión

Ya sea que esté construyendo un nuevo panel de control, ampliando una línea de producción existente o reemplazando componentes de PLC defectuosos, comprender el funcionamiento de los PLC y seleccionar los módulos adecuados es crucial para maximizar el tiempo de actividad y la eficiencia operativa. PLCpartssolution ofrece una amplia gama de componentes de PLC nuevos y reacondicionados de marcas como Allen-Bradley, Siemens, Omron, Mitsubishi y Schneider Electric, listos para envío a todo el mundo.